/index.php/article/2021/05/65

永磁同步电机具有高效、高控制精度、高转矩密度、良好的转矩平稳性及低振动噪声的特点,通过合理设计永磁磁路结构能获得较高的弱磁性能,在电动汽车驱动方面具有很高的应用价值,受到国内外电动汽车界的高度重视,是最具竞争力的电动汽车驱动电机系统之一。

一、永磁同步电机的结构

永磁同步电机分为正弦波驱动电流的永磁同步电机和方波驱动电流的永磁同步电机。这里介绍的主要是三相正弦波驱动的永磁同步电机。

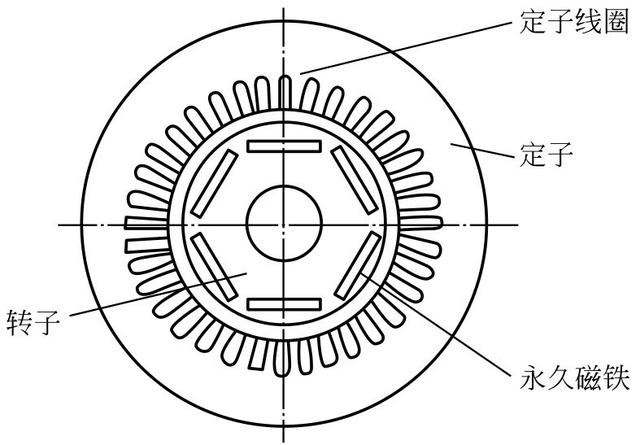

永磁同步电机的结构示意图如图1-81所示,和传统电机一样,主要由定子和转子两大部分构成。

图1-81 永磁同步电机的结构示意图

定子与普通电机基本相同,由电枢铁芯和电枢绕组构成。电枢铁芯一般采用0.5mm硅钢冲片叠压而成,对于具有高效率指标或频率较高的电机,为了减少铁耗,可以考虑使用0.35mm的低损耗冷轧无取向硅钢片。电枢绕组则普遍采用分布、短距绕组;对于极数较多的电机,则普遍采用分数槽绕组;需要进一步改善电动势波形时,也可以考虑采用正弦绕组或其他特殊绕组。

转子主要由永磁体、转子铁芯和转轴等构成。其中永磁体主要采用铁氧体永磁和钕铁硼永磁材料;转子铁芯可根据磁极结构的不同,选用实心钢,或采用钢板或硅钢片冲制后叠压而成。

与普通电机相比,永磁同步电机还必须装有转子永磁体位置检测器,用来检测磁极位置,并以此对电枢电流进行控制,达到对永磁同步电机驱动控制的目的。

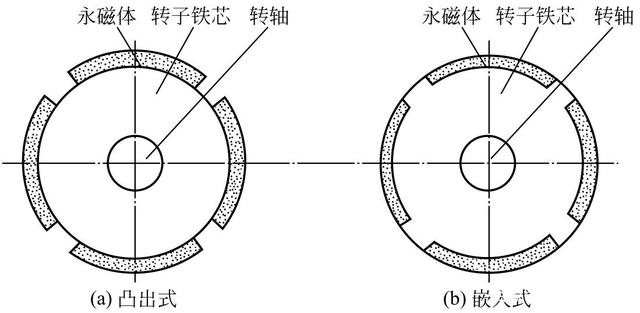

按照永磁体在转子上位置的不同,永磁同步电机的磁极结构可分为表面式和内置式2种。

(1)表面式转子磁路结构 表面式转子磁路结构中,永磁体通常呈瓦片形,并位于转子铁芯的外表面上,永磁体提供磁通的方向为径向。表面式结构又分为凸出式和嵌入式两种,如图1-82所示。对采用稀土永磁材料的电机来说,由于永磁材料的相对回复磁导率接近1,所以表面凸出式转子在电磁性能上属于隐极转子结构;而嵌入式转子的相邻两永磁磁极间有着磁导率很大的铁磁材料,故在电磁性能上属于凸极转子结构。

图1-82 表面式转子磁路结构

表面凸出式转子结构具有结构简单、制造成本较低、转动惯量小等优点,在矩形波永磁同步电机和恒功率运行范围不宽的正弦波永磁同步电机中得到了广泛应用。此外,表面凸出式转子结构中的永磁磁极易于实现最优设计,使其成为能使电机气隙磁密波形趋近于正弦波的磁极形状,可显著提高电机乃至整个传动系统的性能。

表面嵌入式转子结构可充分利用转子磁路不对称性所产生的磁阻转矩,提高电机的功率密度,动态性能较凸出式有所改善,制造工艺也较简单,常被某些调速永磁同步电机所采用,但漏磁系数和制造成本都较凸出式大。

(2)内置式转子磁路结构 内置式结构的永磁体位于转子内部,永磁体外表面与定子铁芯内圆之间有铁磁物质制成的极靴,极靴中可以放置铸铝笼或铜条笼,起阻尼或启动作用,动态和稳态性能好,广泛用于要求有异步启动能力或动态性能高的永磁同步电机。内置式转子内的永磁体受到极靴的保护,其转子磁路结构的不对称性所产生的磁阻转矩也有助于提高电机的过载能力或功率密度,而且易于弱磁扩速。

按永磁体磁化方向与转子旋转方向的相互关系,内置式转子结构又可分为径向式、切向式和混合式三种,如图1-83所示。

图1-83 内置式转子结构

径向式转子结构的永磁同步电机的磁钢放在磁通轴的非对称位置上或同时利用径向和切向充磁的磁钢,以产生高磁通密度。该结构的优点是漏磁系数小,转轴上不需采取隔磁措施,极弧系数易于控制,转子冲片机械强度高,安装永磁体后转子不易变形等。

切向式转子结构的转子有较大的惯性,漏磁系数较大,制造工艺和成本较径向式有所增加。其优点是一个极距下的磁通由相邻两个磁极并联提供,可得到更大的每极磁通。尤其当电机极数较多、径向式结构不能提供足够的每极磁通时,这种结构的优势就显得更为突出。此外,采用该结构的永磁同步电机的磁阻转矩可占到总电磁转矩的40%,对提高电机的功率密度和扩展恒功率运行范围都是很有利的。

混合式结构集中了径向式和切向式的优点,但结构和制造工艺都比较复杂,制造成本也比较高。

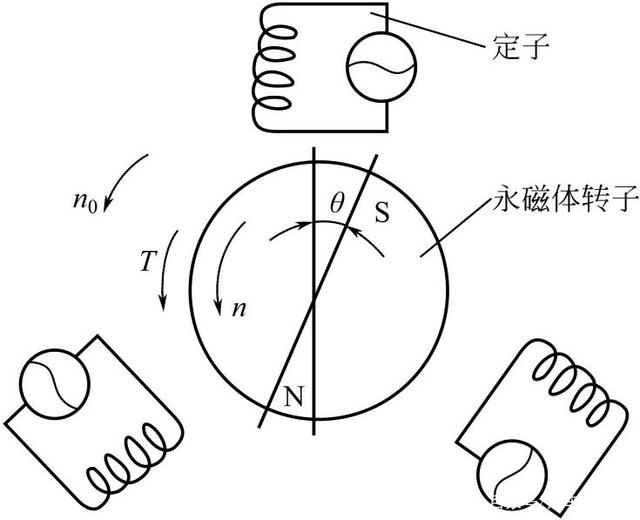

二、永磁同步电机的工作原理

永磁同步电机的工作原理如图1-84所示,图中n 为电机转速,n 0 为同步转速,T 为转矩,θ 为功率角。电机的转子是一个永磁体,N、S极沿圆周方向交替排列,定子可以看成是一个以速度n 0 旋转的磁场。电机运行时,定子存在旋转磁动势,转子像磁针在旋转磁场中旋转一样,随着定子的旋转磁场同步旋转。

同步电机转速可表示为

图1-84 永磁同步电机的工作原理

式中,f s 为电源频率;p n 为电机极对数。

永磁同步电机的定子是三相对称绕组,三相正弦波电压在定子三相绕组中产生对称三相正弦波电流,并在气隙中产生旋转磁场。旋转磁场与已充磁的磁极作用,带动转子与旋转磁场同步旋转并力图使定、转子磁场轴线对齐。当外加负载转矩以后,转子磁场轴线将落后定子磁场轴线一个功率角,负载越大,功率角也越大,直到一个极限角度,电机停止。由此可见,同步电机在运行中,转速必须与频率严格成比例旋转,否则会失步停转。所以,它的转速与旋转磁场同步,其静态误差为零。在负载扰动下,只是功率角变化,而不引起转速变化,它的响应时间是实时的。

三、永磁同步电机的控制

为了提高永磁同步电机控制系统的性能,使其具有更快的响应速度、更高的转速精度、更宽的调速范围,提出了各种新型控制策略用于永磁同步电机控制。永磁同步电机控制主要有矢量控制、直接转矩控制、智能控制等。

(1)矢量控制

永磁同步电机矢量控制策略与异步电机矢量控制策略有些不同。由于永磁同步电机转速和电源频率严格同步,其转子转速等于旋转磁场转速,转差恒等于零,没有转差功率,控制效果受转子参数影响小。因此,在永磁同步电机上更容易实现矢量控制。

(2)直接转矩控制

直接转矩控制不需要矢量控制复杂的旋转坐标变换和转子磁链定向,转矩取代电流成为受控对象,电压矢量则是控制系统唯一的输入,直接控制转矩和磁链的增加或减小,但是转矩和磁链并不解耦,对电机模型进行简化处理,没有PWM信号发生器,控制结构简单,受电机参数变化影响小,能够获得极佳的动态性能。

(3)智能控制

为了提高永磁同步电机的控制性能和控制精度,模糊控制、神经网络控制等开始应用于同步电机的控制。

采用智能控制方法的永磁同步电机控制系统,在多环控制结构中,智能控制器处于最外环充当速度控制器,而内环电流控制、转矩控制仍采用PI控制、直接转矩控制这些方法,这主要是因为外环是决定系统的根本因素,而内环主要的作用是改造对象特性以利于外环的控制,各种扰动给内环带来的误差可以由外环控制或抑制。

在永磁同步电机系统中应用智能控制时,也不能完全摒弃传统的控制方法,必须将两者很好地结合起来,才能彼此取长补短,使系统的性能达到最优。

四、永磁同步电机的应用实例

北京汽车集团有限公司推出的首款B级电动汽车——绅宝EV,如图1-85所示。该车搭载了大容量三元体系锂离子动力电池、高效率永磁同步电机,其峰值功率输出达40kW,峰值转矩为127N·m,并匹配电动汽车特有的减速器。该车最高车速为130km/h,满电情况下,最大续驶里程为150km。

图1-85 采用永磁同步电机的北汽绅宝电动汽车

宝马i3纯电动汽车是宝马公司的第一款综合了环保技术以及功能性创新的量产车,如图1-86所示。该车采用后置后驱的布置形式,永磁同步电机位于后桥后方,最大输出功率为125kW,最大输出转矩为250N·m,搭载了一套22kW·h的锂离子电池,0~100km/h的加速时间为7.2s,最高车速为150km/h,在一次充满电的情况下,续驶里程为130~160km。

图1-86 采用永磁同步电机的宝马i3电动汽车